Фракционирование СУГ

Назначение

Тяжелые углеводороды, выделяемые при подготовке и/или переработке газа, не являются конечным продуктом. В зависимости от применяемой технологии, они представляют собой нестабильный конденсат или широкую фракцию легких углеводородов (ШФЛУ) и являются смесью этана, пропана, бутанов и более тяжелых компонентов. Разделение этих компонентов по фракциям и получение финальных продуктов газопереработки осуществляется с помощью установок фракционирования. Установки фракционирования представляют собой последовательный ряд ректификационных колонн.

Последовательность колонн, их количество и параметры работы зависят от количества конечных продуктов, получаемых предприятием. В простейшем случае, установка фракционирования представляет собой одну колонну — деэтанизатор, а полученный продукт является смесью пропана и более тяжелых компонентов (ШФЛУ). Наиболее востребованным продуктом газопереработки является пропан-бутан, поэтому самой распространённой конфигурацией является цепочка деэтанизатор (продукт ШФЛУ) — дебутанизатор (продукты пропан-бутан и газовый бензин). При переработке существенных объемов углеводородов в цепочке могут появляться депропанизатор (продукт пропан), деизобутанизатор (продукты н-бутан и и-бутан), колонны разделения газового бензина с получением пентановой, гексановой и пр. фракций.

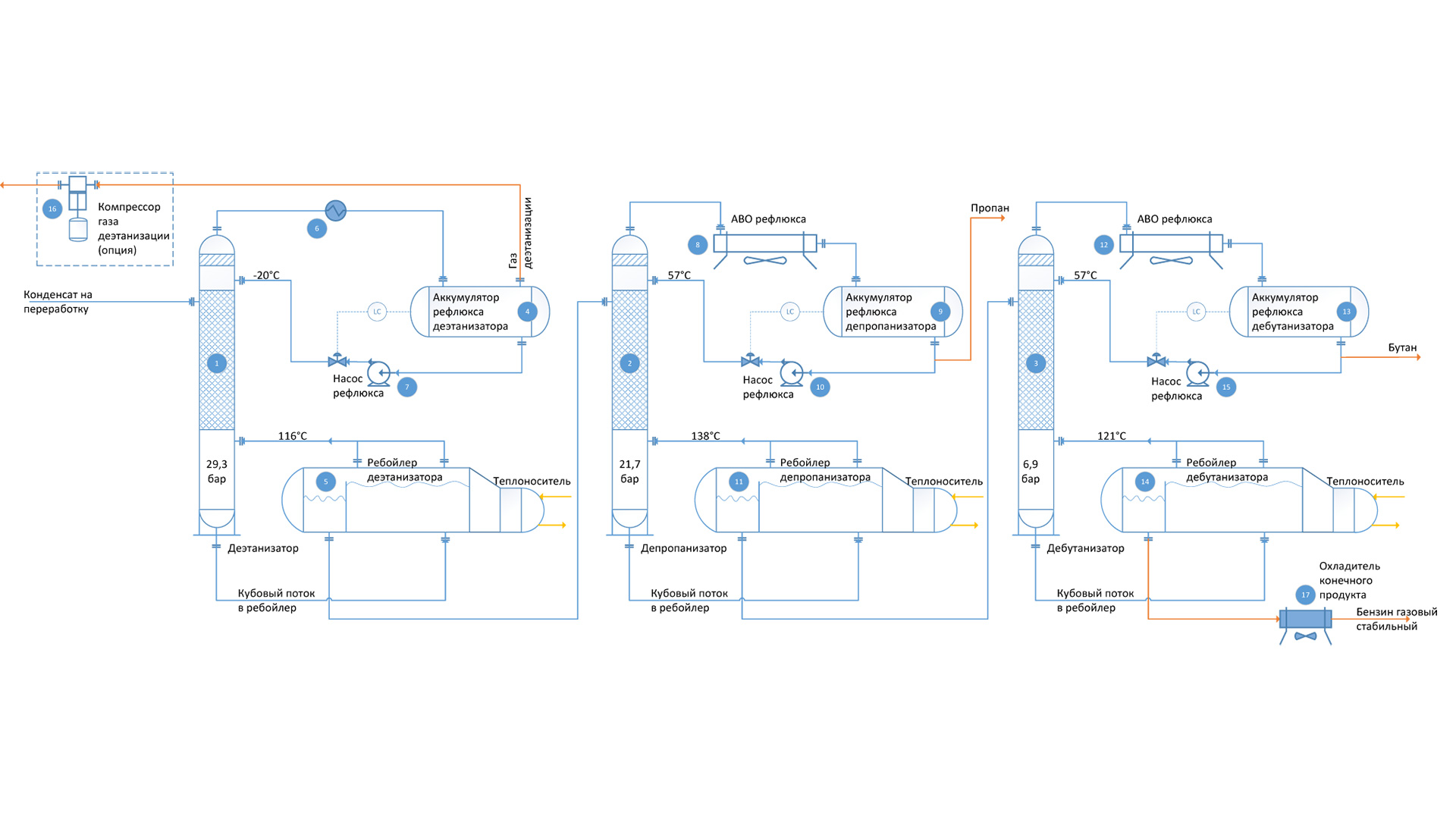

Стабилизатор конденсата, в целом, является частным случаем установок фракционирования. Нижеприведенная схема — типичная для предприятия, получающего три жидких продукта: пропан, бутаны и газовый бензин.

Технологическая схема

Нестабильный конденсат подается в колонну деэтанизатор (1), где происходит отделение этана и более легких компонентов. В качестве контактных устройств колонны применяются либо тарелки, либо неструктурированная насадка. Выбор типа контактного устройства определяется для каждого конкретного случая в отдельности. Количество теоретических ступеней контакта для типичного деэтанизатора равно 22.Кубовая жидкость колонны нагревается ребойлером (5). Применяется острое орошение верхней части колонны рефлюксом из ёмкости (4) с помощью насоса (7). Из этой же ёмкости выходит газ деэтанизации, состоящий преимущественно из этана. Опционально газ может быть дожат компрессором (16) или использован в качестве топливного. Нижний продукт колонны из ребойлера является питающим продуктом для колонны-депропанизатора.

В колонне депропанизатора (2) из газового конденсата выделяется пропан. Верхний продукт колонны поступает после конденсации в АВО рефлюкса (8) в рефлюксную ёмкость (9), откуда частично отправляется на острое орошение верхней части колонны с помощью насоса (10), а избыток забирается на склад хранения для последующей реализации. Нижний продукт колонны из ребойлера (11) направляется на финальную стадию переработки в дебутанизатор.

Верхним продуктом колонны дебутанизатора (3) является бутан, который после конденсации в АВО (12) собирается в ёмкости рефлюкса (13) и частично направляется на орошение колонны с помощью насоса (15), а частично отбирается как готовый продукт. Нижним продуктом, отбираемым из ребойлера (14), является бензин газовый стабильный. Стабильный газовый бензин имеет высокую температуру, и перед отправкой в парк хранения охлаждается в АВО (17).