Осушка сероводородсодержащего газа

В идеале для транспортировки сероводородсодержащего природного газа нужно очистить газ от сероводорода, осушить газ, удалить тяжелые углеводороды… Но это в "идеале", тут остается только добавить парк хранения и налива извлеченных углеводородов и, по сути, воспроизведен полноценный газоперерабатывающий завод (ГПЗ).

Отягощать промыслы большим количеством небольших ГПЗ – это вполне типичный североамериканский подход, с поправкой на общую доступность (обжитость, если угодно) региона: на Аляске (США) один крупный ГПЗ, а не десятки маленьких, а условия лицензирования участков в Альберте (Канада) заранее включают в себя обязательство переработки газа на уже существующих и, зачастую, недозагруженных ГПЗ.

ГПЗ на 100-200 млн. нм3/год попутного нефтяного газа (ПНГ) – проект стоимостью 30-50 и более млн. долларов. Аналогичные инвестиции потребуется для переработки 0,5-1 млрд. нм3/год высоконапорного природного газа "средней" жирности. На сбор и транспортировку сырьевого газа затраты принципиально другого порядка. В итоге приходится мирится с тем, что будет не "в идеале".

От выделения тяжелых компонентов можно отказаться. При более-менее разумном разделении газовых и конденсатных потоков на промысле, можно работать с газосборными сетями с прогнозируемым количеством жидкости. Остается очистка от сероводорода и осушка.

Очистка газа

Очистка газа – удаление сероводорода (H2S) – очень неприятная с точки зрения организации процесса задача.

Во-первых, как только удаление сероводорода уже не целесообразно простейшими поглотителями без регенерации (условно до 100 кг/сутки удаляемого сероводорода) – затраты на возможное решение проблемы возрастают в разы.

Во-вторых, кроме удаления сероводорода придется решить проблему утилизации извлеченного сероводорода. В отсутствии широко принятой в наших краях опции закачки сбросных газов - остается или сжигание (если экологические нормы позволяют) или получение элементарной серы (всегда возможный вариант, означающий появление дорогой установки, вспомогательного хозяйства, склада хранения продукции… т.е. опять "ползавода").

В конечном итоге, от сероочистки на промысле вполне логично отказаться.

Осушка газа

Следующая операция – осушка газа – нужна для безгидратного режима транспортировки газа и для уменьшения коррозийного износа трубопроводов и оборудования. Единственной альтернативой осушке газа является впрыск ингибитора гидратообразования (метанола или МЭГ). Этот метод не решает вопросы с коррозией (по крайней мере, кардинально), но для простоты будем считать впрыск MeOH или МЭГ – полной аналогией осушки газа.

Осушка сероводородсодержащего газа при сборе и транспортировки осталась единственной и, в условиях отсутствия каких-либо других, чрезвычайно важной операцией.

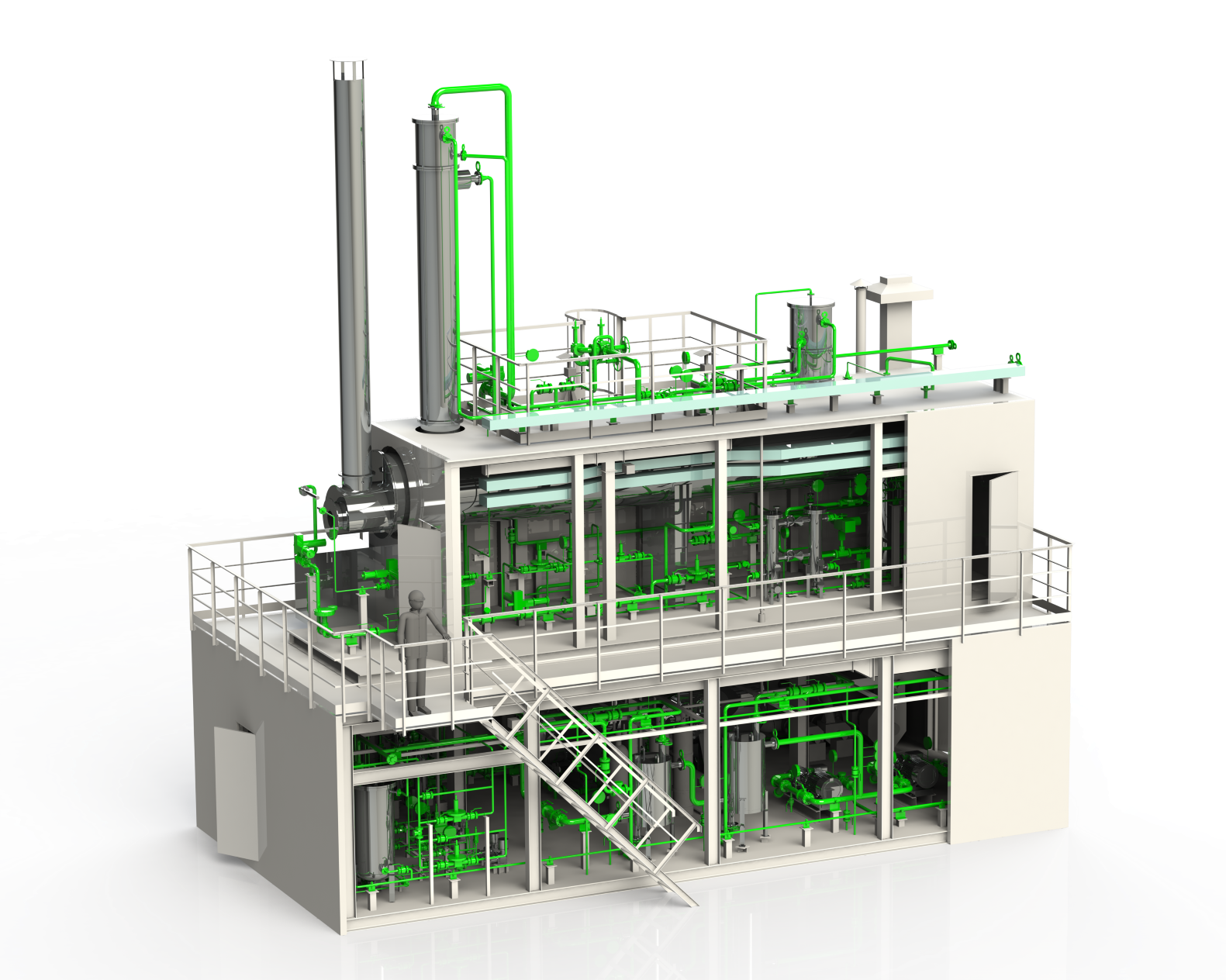

Собственно, обустройство еще советских Оренбургского и Астраханского месторождений так и реализовывалось: серия установок комплексной подготовки газа (УКПГ) предшествующих Оренбургскому и Астраханскому ГПЗ – это не что иное, как банальная сепарация и осушка газа.

Сероводородная коррозия в осушенном газе

Современные модели коррозии базируются на разделении химической («газовой») коррозии и коррозии в присутствии водной среды, выступающей как электролит и/или среды, в которой растворены кислые компоненты. [1], [2]

Газовая коррозия, т.е. коррозия, описываемая прямой химической реакцией компонента (сероводород, в нашем случае) и металла — крайне медленное и очень температурозависимое явление. При относительно невысоких температурах, характерных для добычи и первичной переработки природного газа — газовая коррозия пренебрежительно мала.

«Сухой сероводород, по единодушному мнению многих исследователей, является при нормальных температурах весьма слабым коррозионным агентом». [1]

На самом деле, это конечно же, не совсем так. Для минимизации коррозийных явлений необходима именно осушка газа, а не исключение свободной воды, т.к. активность сероводорода с относительной влажностью

Бывший главный инженер «Оренбурггазпром» Н.А. Гафаров в пособии «Определение характеристик надежности и технического состояния оборудования сероводородсодержащих нефтегазовых месторождений» описывает проявления коррозии и причины возникновения аварийных случаев на основе двух десятков лет эксплуатации Оренбургского ГКМ [2]. Причинами аварий в результате коррозии в монофазном осушенном потоке неизменно являлось разгильдяйство, хотя сам Гафаров тактично маскирует причины излишне подробными описаниями. Как еще можно назвать причину аварии в ситуации, когда оборудование выводится из эксплуатации, но в силу пропускающего клапана, остается под рабочим давлением и в контакте с рабочей средой? Осушенный до точки росы минус 10 °С газ оказался застойным, изолированным в мертвом участке; каждый раз, когда температура участка падала до минус 10 °С и ниже — вода конденсировалась, каждый раз когда «всходило солнце» — испарялась. Прекрасные условия для сероводородной коррозии, что и приходится констатировать дипломатичному Гафарову.

Но, в целом, опыт сбора и транспортировки осушенного газа с высоким содержанием сероводорода положителен. И не только в отечественной промышленности. И вот описание различной международной практики акцентирует внимание на совершенно неожиданном, и крайне слабо, если вообще хоть как-то, освещенном в отечественной литературе моменте, о котором вы можете узнать из статьи Об аспектах эксплуатации систем сбора и транспорта газов, содержащих H2S, в мировой практике.

Список литературы:

- Розенфельд И.Л., «Коррозия и защита металлов», 1970 г.

- Гафаров Н.А., Гончаров А.А., Кушнаренко В.М. «Определение характеристик надежности и технического состояния оборудования сероводородсодержащих нефтегазовых месторождений», 2001 г.

[1] Corrosion

[2] Corrosion basic